O que são Ensaios não Destrutivos (END) e porque é importante a certificação de pessoal e de equipamentos?

O que são Ensaios não Destrutivos (END) e porque é importante a certificação de pessoal e de equipamentos?

Os ensaios não destrutivos (END) são ensaios em peças e/ou componentes que garantem a qualidade final do produto e como o próprio nome sugere, não danificam a peça em análise. Está regulamentado na norma internacional ISO 9712 e é usado em vários setores industriais, como Óleo e Gás, Naval, Siderúrgico, Setor Elétrico, Metalmecânico, Papel e Celulose, Automobilístico, Indústrias de Fabricação de Equipamentos entre outras.

O END está sujeito a um rigoroso processo de certificação baseados nos requisitos da ISO9712, que garantem segurança pessoal e de instalações. O objetivo dos ENDs é identificar possíveis desvios (conhecidas como descontinuidades) que possam danificar equipamentos ou instalações inteiras, levando risco ao meio ambiente, pessoas e ao negócio.

Por que as verificações de END são necessárias para um material?

Todos os materiais, produtos e equipamentos têm requisitos de projeto padrão e vida útil estimada. Às vezes, os produtos passam pela produção, fabricação ou entrega com defeitos não detectados. Estes podem causar falhas catastróficas. Essas catástrofes podem ser caras e podem até mesmo encerrar projetos. O END pode detectar esses problemas antes que ocorram catástrofes. O END salva vidas e propriedades. Ele ajuda as empresas a aderir aos regulamentos e padrões.

Além da segurança, o END é utilizado para garantir a eficácia e longevidade dos equipamentos. É útil para gerenciamento de integridade de ativos, o que leva ao aumento da produtividade e lucratividade das empresas.

Quais os principais métodos de END?

EV – Ensaio Visual de Solda

O Ensaio Visual (EV) é um método óptico para verificar se há discrepâncias nos objetos. Você pode verificar a olho nu, bem como com ferramentas como lupas, espelhos e boroscópios.

Muitas imperfeições, como trincas externas, já podem ser encontradas com testes visuais, o que torna esse tipo de inspeção um procedimento simples, mas poderoso. Pode ser usado para verificar algumas imperfeições de soldas, fenômenos de corrosão ou defeitos de usinagem.

PM – Partículas Magnéticas

O teste de partículas magnéticas (PM) é um método para testar materiais magnéticos ou magnetizáveis com um mínimo de tempo. Partículas magnéticas são aplicadas ao objeto a ser testado com um líquido ou pó como veículo. As descontinuidades são então reveladas por uma mudança no campo magnético, que faz com que as partículas sejam alinhadas de forma diferente da parte isenta de falhas do equipamento ou peça em teste.

Desta forma, trincas ou inclusões de materiais não magnéticos podem ser detectadas rapidamente.

LP – Líquido Penetrante

O Líquido Penetrante (LP) é um ensaio que tem como princípio o uso de ação capilar (chamada de capilaridade) que conferem ao líquido propriedade de boa movimentação e excelente penetração em pequenas aberturas, como trincas e poros. Para este ensaio, são utilizados penetrante visíveis coloridos ou fluorescentes, que são aplicados sobre a peça, com uma lata de spray (aerosol), pincelamento, imersão, seguido da aplicação de um revelador, que possui a função de gerar contraste com o penetrante e indicar as regiões de falhas.

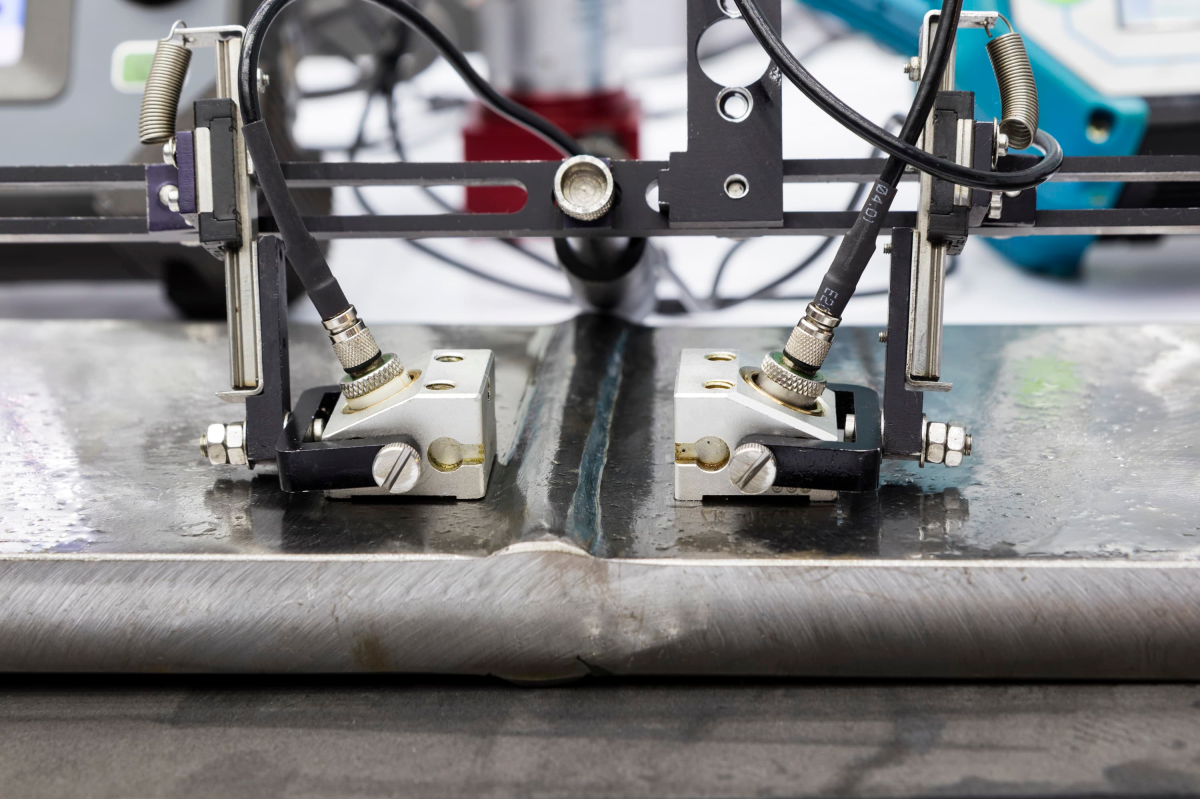

US – Ultrassom

O teste ultrassônico (US) permite identificar descontinuidades internas em peças ou equipamentos, como soldas. Para isso, um transdutor é movido sobre a superfície de um componente e as ondas ultrassônicas emitidas por ela são recebidas por um equipamento que converte a energia em pulsos que são interpretados na tela do equipamento de ultrassom. Um teste com equipamentos e técnicas avançadas como phased-array também pode ser realizado, o que permite uma interpretação mais clara e com uma infinidade de recursos adicionais para melhorar a avaliação das indicações.

ER – Ensaio Radiográfico

O Ensaio Radiográfico (ER) refere-se a um método de teste de imagem que permite uma visão do interior de uma peça ou equipamento. Dependendo do componente e tamanho, um tubo de raios X ou material radioativo é usado para irradiar um filme. Uma vantagem deste método em comparação com o Ensaio de Ultrassom é que o tipo de imperfeição que pode mais facilmente ser identificado, como indicações volumétricas (poro ou escória). O manuseio de equipamentos para o ensiao radiográfico requer liberação e preparação especial em relação a segurança. No Brasil, as empresas estão sujeitas a autorização formal do CNEN (Comissão Nacional de Energia Nuclear).